La estrategia circular detrás de las baterías eléctricas Porsche

Porsche aplica la economía circular desde el diseño de sus sistemas eléctricos. Durabilidad, reutilización y reciclaje forman parte de la misma estrategia.

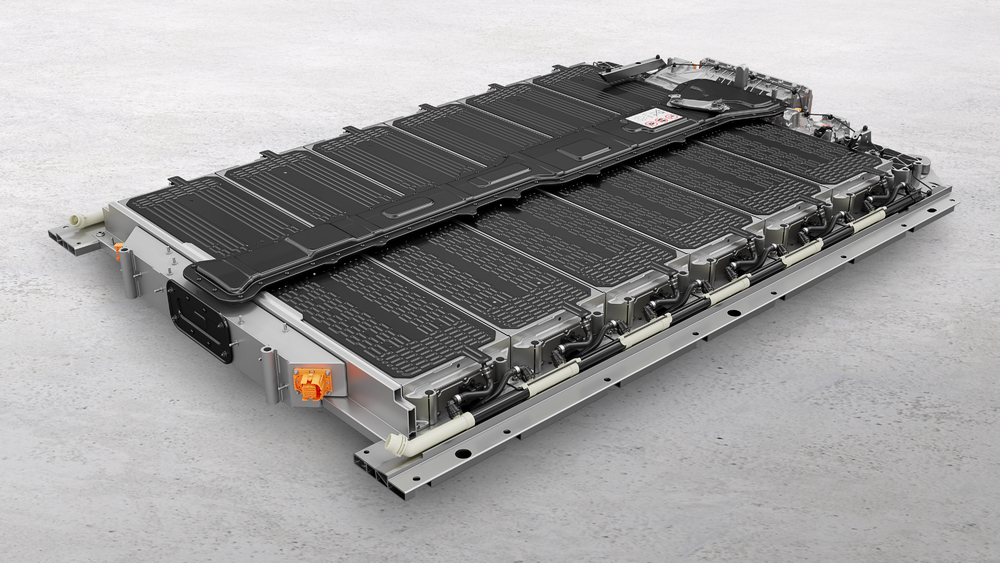

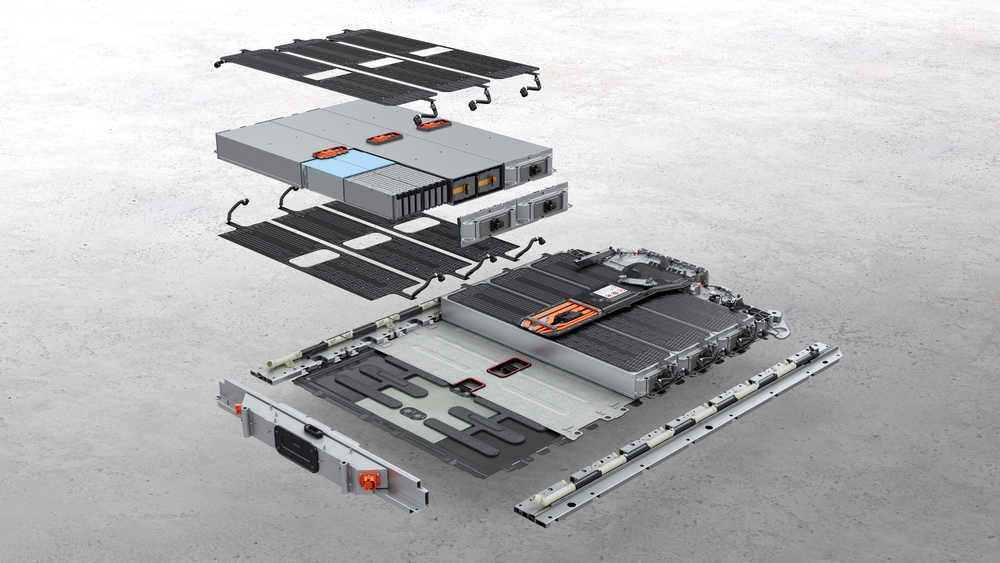

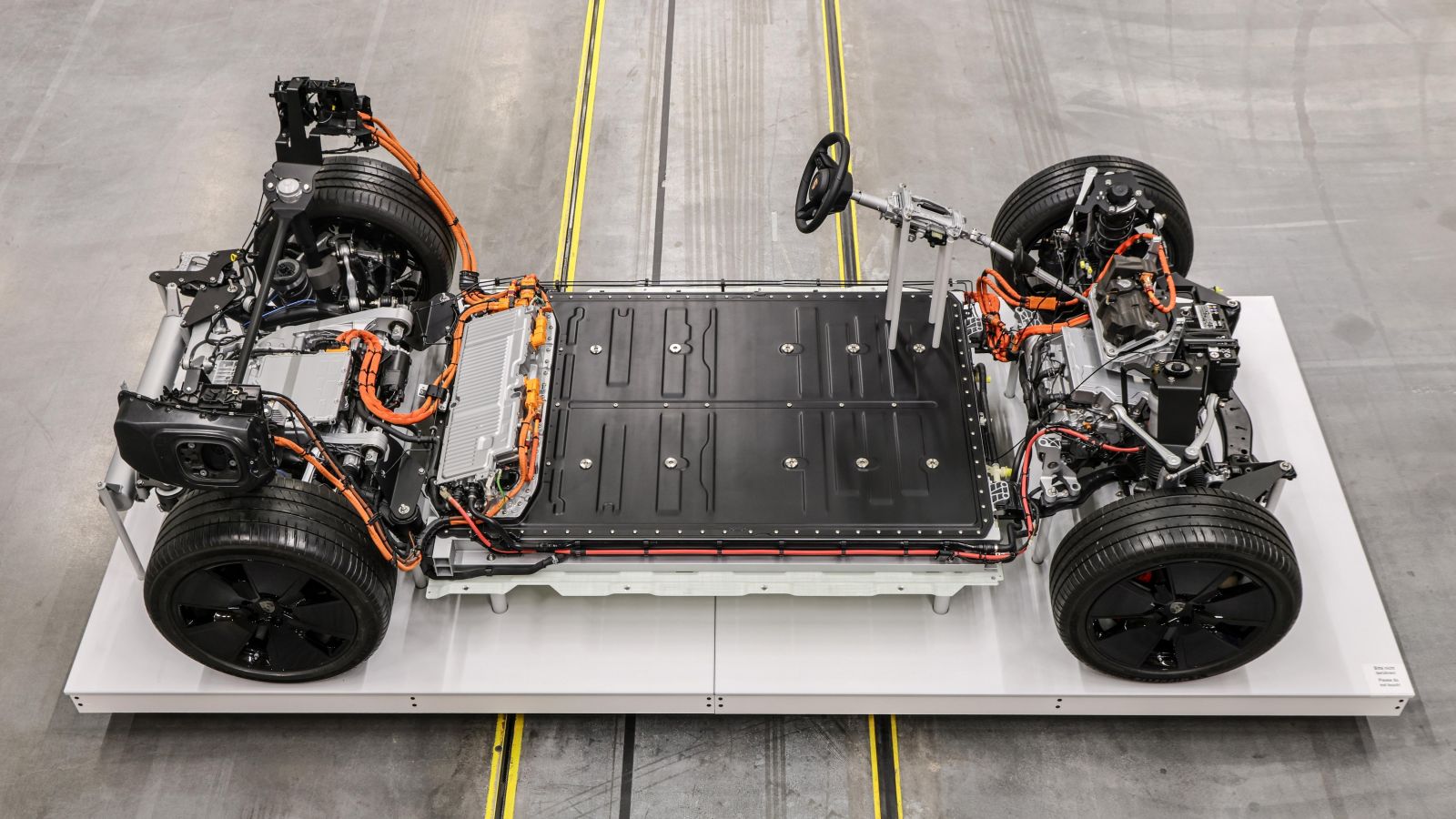

Las baterías de alto voltaje son el corazón de los deportivos eléctricos de Porsche. Su desarrollo combina rendimiento, seguridad, durabilidad y un principio cada vez más relevante: la circularidad. En Weissach, Zuffenhausen y en los programas de ingeniería asociados, Porsche trabaja para que cada celda no solo entregue potencia y fiabilidad durante cientos de miles de kilómetros, sino que pueda continuar aportando valor una vez completada su vida útil en el deportivo. La batería deja de ser un componente finito para convertirse en un recurso.

La durabilidad es el primer paso de ese camino. Según la información oficial del departamento de investigación de celdas, los sistemas de alta tensión de Porsche están diseñados para igualar la vida útil de un motor de combustión, con una referencia clara: al menos 15 años o 300.000 kilómetros. Esta meta exige una gestión térmica precisa, química estable y un control continuo de los procesos de carga. Una batería de iones de litio experimenta una caída inicial de capacidad durante los primeros meses, entre un uno y un cinco por ciento, y Porsche incorpora ese comportamiento físico en su diseño. El contenido energético inicial ya considera esa reducción para que el estado de salud efectivo disminuya de forma mucho más lenta a partir de ese punto.

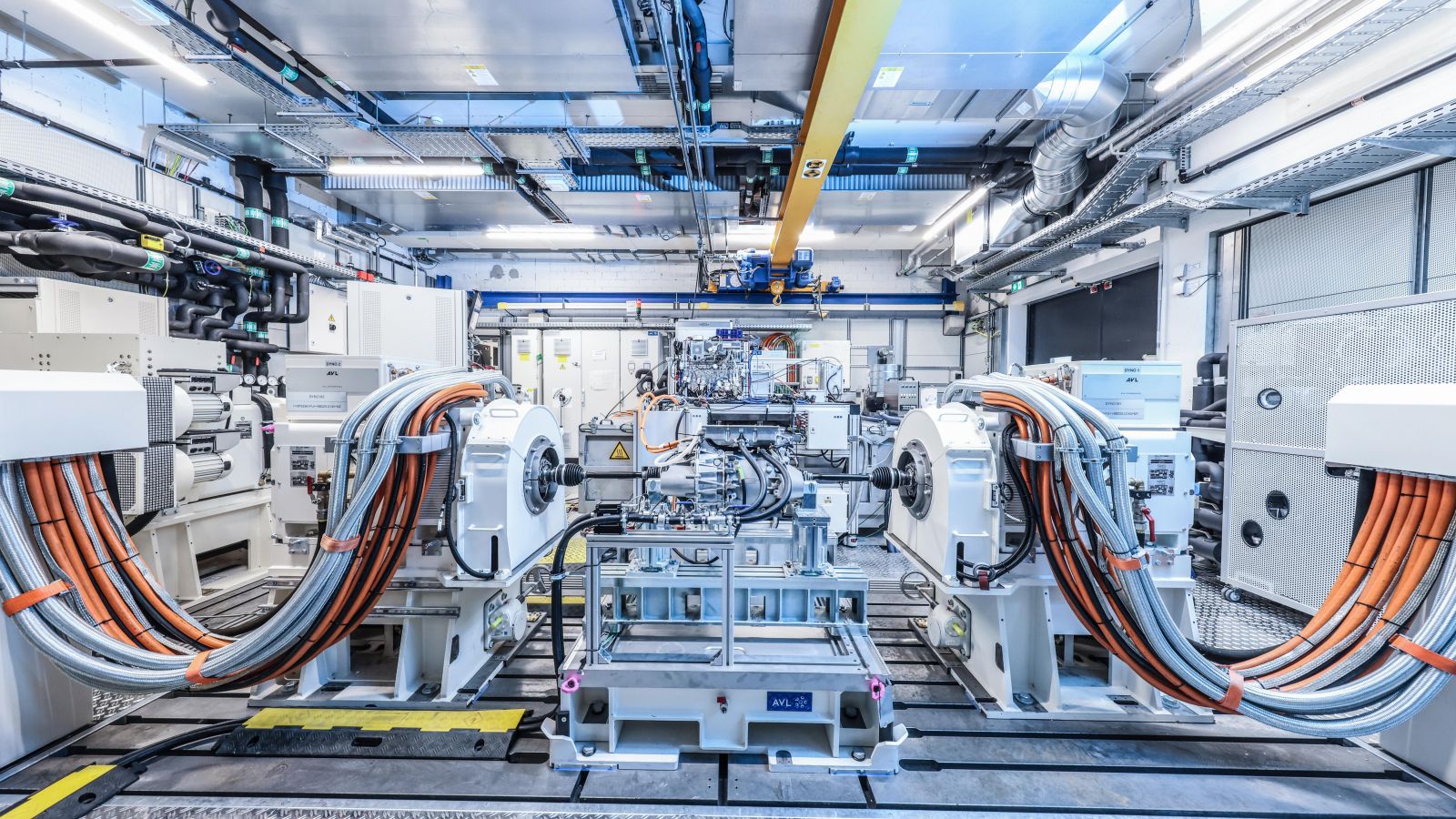

En Weissach, los ingenieros trabajan sobre los factores que determinan el envejecimiento como la temperatura, el nivel de carga, la corriente y la antigüedad de la celda. La batería muestra su mejor comportamiento por debajo de 30 grados y cuando permanece estacionada con un nivel de carga inferior al 90%. Para lograrlo, Porsche utiliza una tecnología de supervisión patentada que ajusta la potencia de carga, la estrategia térmica y los límites de corriente de forma dinámica. Estos parámetros permiten evitar fenómenos como el lithium plating, asociado a tensiones mecánicas en las partículas del ánodo y a pérdida de capacidad a largo plazo.

La analogía que utilizan los responsables de desarrollo lo ilustra bien. Cargar una batería sería similar a gestionar la entrada de un restaurante: la temperatura es la puerta, la edad de la batería es la capacidad del local, el nivel de carga equivale a las mesas ya ocupadas y la corriente representa el flujo de clientes entrando. Un sistema inteligente decide cuánta potencia admitir, durante cuánto tiempo y cómo distribuir el calor generado, favoreciendo una carga estable y reduciendo el estrés sobre el material activo. El objetivo es cargar rápido y hacerlo sin comprometer los cientos de ciclos futuros.

Este enfoque también se refleja en el desarrollo del Taycan más reciente. Las celdas mejoradas ofrecen menor resistencia y un rendimiento más alto en condiciones de carga rápida. La introducción de una nueva placa de refrigeración, con capacidad ampliada de seis a diez kW, aumenta la tolerancia térmica; la temperatura mínima para iniciar la carga rápida se reduce a 15 grados centígrados y la potencia máxima alcanza los 320 kW. Además, el sistema es capaz de soportar corrientes de descarga de hasta 1.100 amperios, mejorando la aceleración sin incrementar el peso total de la batería, que incluso se reduce respecto a la generación anterior. Todo ello se valida con pruebas de envejecimiento acelerado, ciclos de carga intensivos, conducción dinámica, exposición al calor extremo y pruebas de vida útil que simulan entre 160.000 y 300.000 kilómetros.

Este compromiso con la durabilidad tiene continuidad en otra fase igualmente importante: la gestión del final de vida y la economía circular. Porsche trabaja para que los materiales y componentes puedan volver al ciclo productivo sin pérdida significativa de calidad. En el área de Predesarrollo, especialistas en sostenibilidad analizan cada pieza desde el inicio del proceso: desde los plásticos interiores hasta los materiales de aislamiento, pasando por elementos estructurales o revestimientos. El objetivo es identificar opciones que reduzcan CO₂, aumenten la eficiencia de recursos y sean totalmente compatibles con procesos de desmontaje y reciclaje.

Para plásticos, por ejemplo, los equipos estudian soluciones que permitan reciclar componentes de gran tamaño y reconvertirlos en piezas nuevas mediante reciclaje mecánico, físico o químico. La selección del método depende del tipo de material, de la estructura del componente y de los requisitos finales. Este trabajo se coordina con los departamentos involucrados, desde diseño hasta proveedores, y se apoya en ensayos que evalúan resistencia, peso, impacto visual y viabilidad industrial. La intención es reciclar y hacerlo con calidad suficiente para mantener estándares Porsche.

El uso de materias primas renovables también forma parte de esta estrategia. En el área de Predesarrollo se estudian materiales de origen regional que sean subproductos de bajo aprovechamiento y que puedan utilizarse en aislamiento acústico o superficies textiles. Esta elección minimiza el impacto ambiental, favorece la cadena de suministro cercana y aprovecha recursos que antes quedaban sin uso, sin comprometer las exigencias técnicas del vehículo.

La investigación de baterías también se integra en este enfoque circular. Además de los requisitos de diseño y durabilidad, el reciclaje de módulos de alto voltaje y la reutilización de componentes forman parte de la estrategia de Porsche. Los programas de economía circular incluyen la prevención de residuos, la refabricación de piezas y la recuperación de materiales valiosos. Las baterías deben superar pruebas de inmersión en agua, ensayos de corrosión y requisitos de seguridad específicos; todo ello garantiza que, incluso al final de su vida útil, el sistema mantenga integridad estructural y permita la recuperación de materiales con máxima seguridad.

La seguridad juega un rol determinante en este proceso. Los componentes de alta tensión se ubican en zonas protegidas del chasis, los sensores detectan tensiones críticas y desconectan automáticamente el sistema ante un impacto, y la energía residual se descarga de forma controlada. Estas medidas permiten asegurar que el reciclaje o la refabricación puedan realizarse con el menor riesgo posible y con procesos consistentes.

El futuro de la economía circular en Porsche se apoya en tres líneas: la identificación de materiales sostenibles desde el Predesarrollo, la colaboración con recicladores para mejorar las tecnologías de separación y reutilización, y la integración de datos y análisis avanzados para optimizar todo el ciclo de vida del producto. La sostenibilidad deja de ser un requisito externo y se convierte en una oportunidad para innovar, reducir el impacto y ampliar el valor útil de cada componente.